项目管理软件在不锈钢厨具生产流程优化中的应用

发布于 2025-10-28 10:38:44

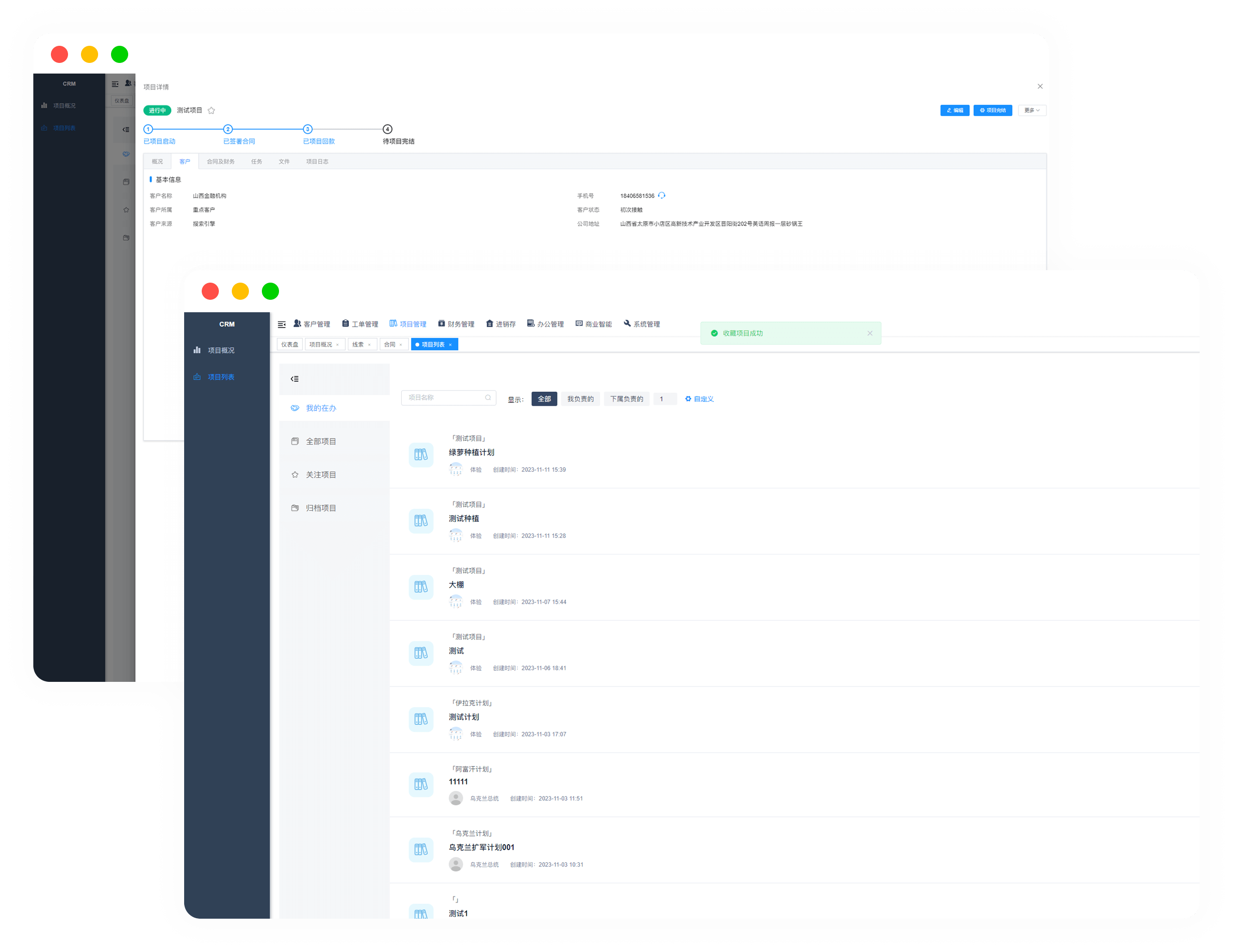

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在不锈钢厨具生产流程优化中,项目管理软件通过集成多环节管理、实时监控与预警、资源优化配置、流程透明化与协同化以及数据分析与决策支持等功能,显著提升了生产效率、降低了运营成本并增强了产品质量控制能力。以下从核心功能与实际应用效果两方面展开分析

一、核心功能 覆盖生产全流程的精细化管理

1、多环节集成管理

项目管理软件可打通从原材料采购、生产加工、质量检测到成品交付的全链条。例如,通过ERP系统集成供应商评估模块,企业能依据历史交货准时率、质检合格率等数据动态调整采购策略,确保原材料质量与供应稳定性;在生产环节,MES系统可实时采集注塑成型温度、冲压模具精度等关键参数,当检测数值偏离设定阈值时立即触发预警,确保每道工序符合质量标准。

2、实时监控与预警机制

通过物联网设备与传感器,软件能实时监控设备运行状态、生产进度及质量数据。例如,某卫浴企业应用系统后,产品不良率下降约22%,且能在10分钟内定位问题工序,联动工艺部门优化作业指导书,使质量改进周期缩短40%以上。

3、资源优化配置

软件通过APS(高级计划排程)算法,综合考虑设备负荷、人员技能、订单优先级等因素,自动生成最优生产序列。某厨电企业应用后,设备利用率提升至89%,换模时间减少35%,年节省成本超百万元。

4、流程透明化与协同化

通过数字化看板与移动端应用,团队可实时共享生产进度、质量报告及库存信息。例如,日兴公司通过MES与ERP对接,实现车间透明化管理,减少人工劳动强度,生产标准更稳定,产品质量更有保障;同时,销售部门可根据生产进度调整交付策略,提升客户满意度。

二、实际应用效果 效率、成本与质量的全面提升

1、生产效率显著提升

三、缩短生产周期

日兴公司通过自动化产线与智能物流系统,将换模时间从4小时缩短至5小时,装配缺件频率降低,整体生产周期大幅缩短。2、提高设备利用率

通过实时监控设备运行状态,企业能提前发现故障风险并安排维护,避免非计划停机。例如,某企业通过分析能耗曲线,在抛光、电镀等环节发现12%的节能改进空间。运营成本有效降低

1、减少库存积压

WMS(仓储管理系统)通过智能预警功能,使缺料停工频次降低67%,同时避免过度库存导致的资金占用。2、优化能耗管理

系统实时监控水电气能耗数据,结合生产任务自动调节设备运行状态,进一步降低生产成本。产品质量严格可控

1、全流程追溯体系

系统为每个产品生成唯一追溯码,记录从原料熔炼到成品包装的200余项数据。出现客诉时,企业可快速定位问题工序并优化流程。2、标准化质检流程

通过数字化质检模板,企业能适应不同品类产品的检测标准,确保每批产品符合质量要求。四、典型案例 日兴智能工厂的数字化转型

日兴公司通过引入ERP、PLM与智能制造全流程解决方案,实现了以下突破

1、生产计划精细化

推行月周日计划机制,落实生产进度回报,文员工作时间减少4小时/天。2、质量管控智能化

关键工站质量管控确保交期,产品良率显著提升。3、物流监控精准化

通过PDA扫描标签快速入库与领料,仓库管理细化到储位,出货效率大幅提升。4、模具管理定制化

通过订单专属二维码快速定位模具,找模效率提高,模具寿命管理与维护更规范。五、行业趋势 智能化与数据驱动的未来

随着物联网、人工智能与大数据技术的融合,项目管理软件正向以下方向发展