不锈钢厨具制造行业项目管理软件提升效率策略

发布于 2025-10-28 09:38:51

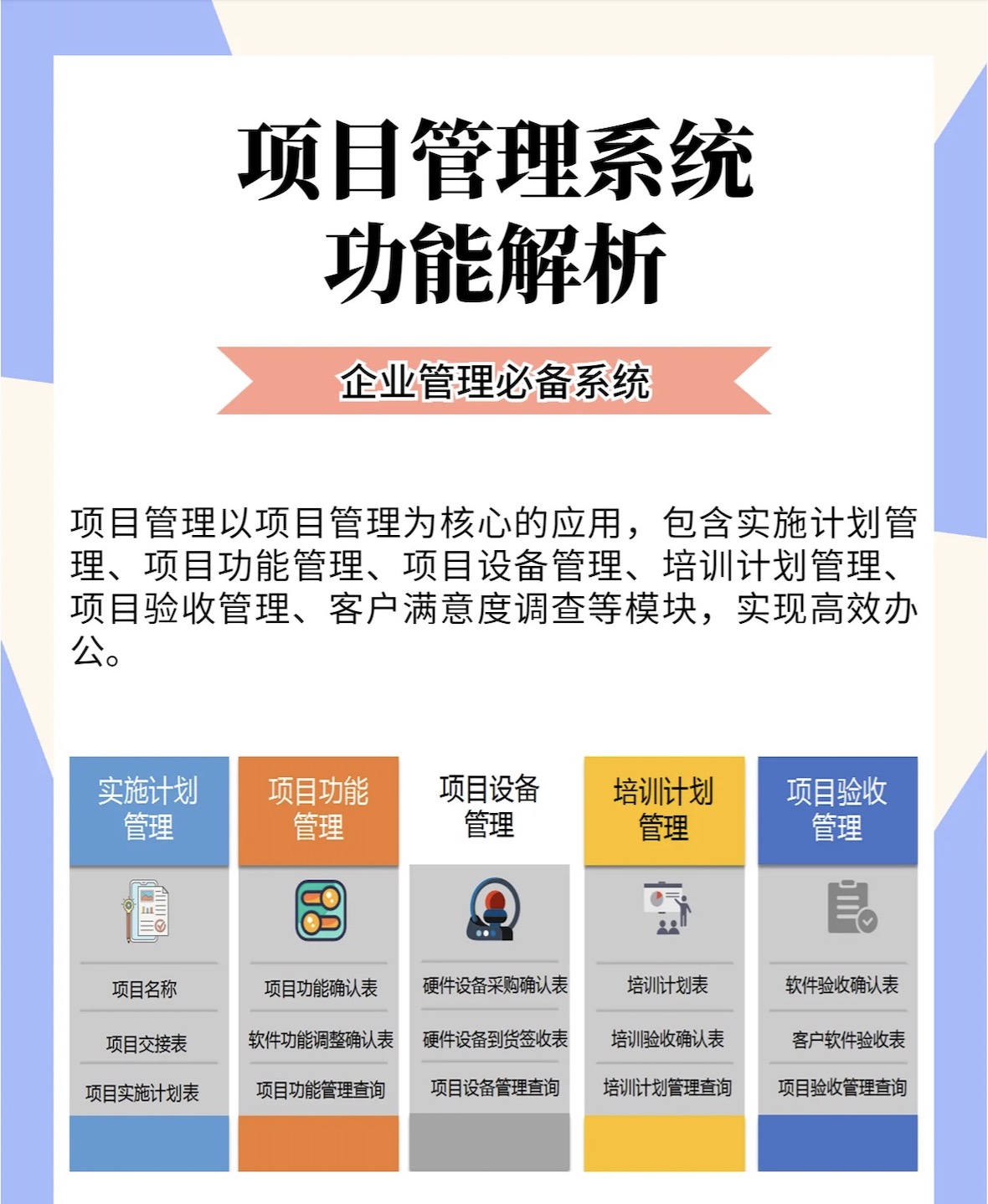

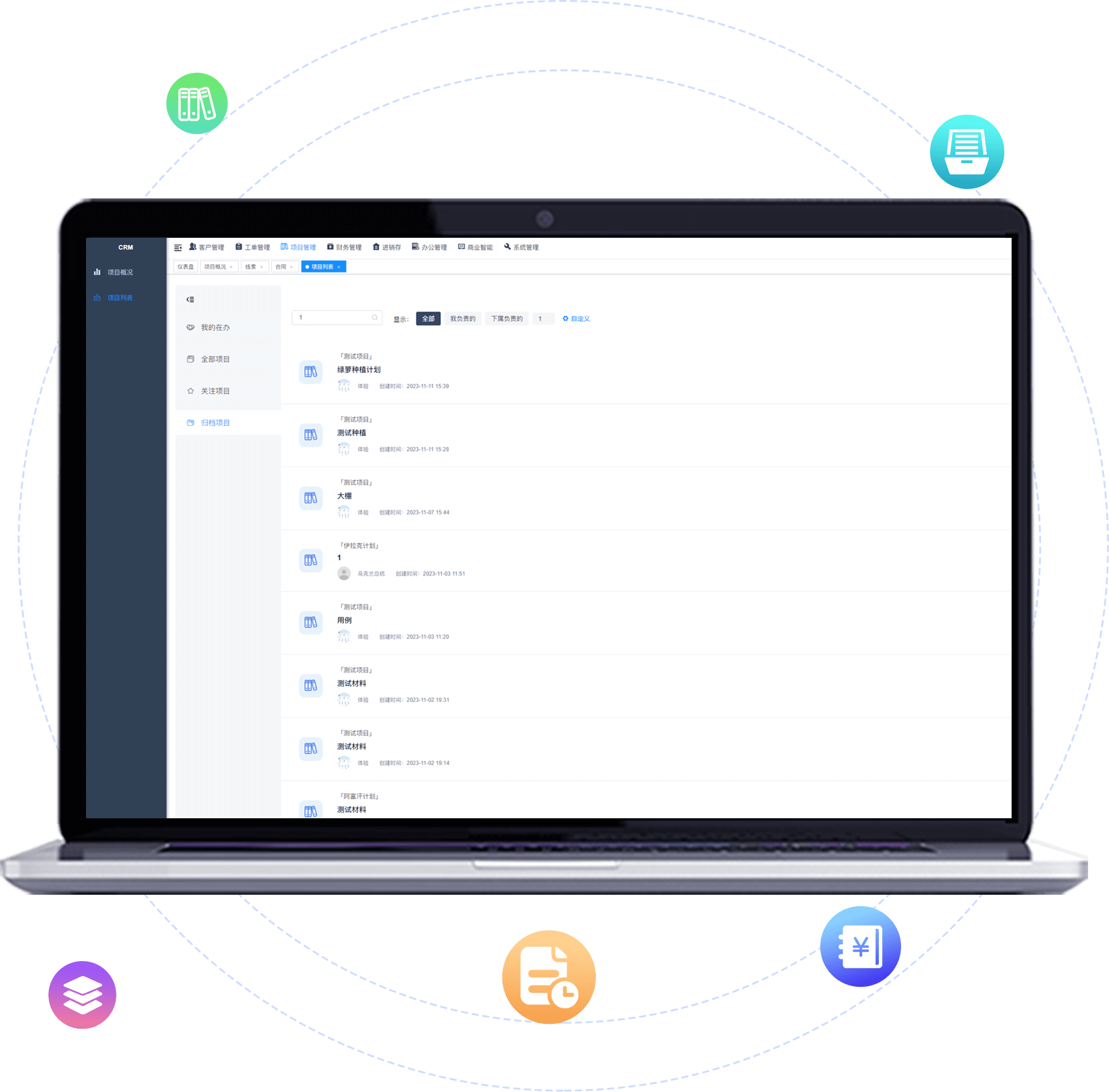

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在不锈钢厨具制造行业,项目管理软件可通过以下策略提升效率,涵盖功能配置、流程优化、团队协作及数据驱动决策四大核心方向

一、功能配置 精准匹配行业需求

1、生产流程可视化与自动化

二、关键功能

集成生产计划、物料管理、质量控制、库存监控等模块,实现从原材料采购到成品出厂的全流程透明化。2、行业适配

针对不锈钢厨具制造的复杂工艺(如切割、焊接、抛光),设置关键控制点(CCP),实时监测生产数据,异常时自动预警,预防质量问题。例如,系统可自动检测板材厚度偏差,避免批量返工。3、案例参考

某企业通过系统自动生成生产计划,响应客户需求的速度提升40%,交货周期缩短25%。

智能库存管理

1、动态库存监控

实时跟踪原材料、半成品及成品库存,自动计算安全库存和再订货点,避免缺货或过剩。2、需求预测

基于历史数据和市场趋势,智能预测采购需求,降低库存成本。例如,系统可分析季节性需求波动,提前调整原材料储备量。质量追溯与改进

1、全流程追溯

记录每批次产品的原材料批次、生产参数、检测报告等信息,支持快速定位质量问题源头。2、数据分析驱动改进

通过统计不良品率、缺陷类型等数据,识别生产瓶颈,提出优化建议。例如,系统分析发现某焊接工序不良率较高,可针对性调整工艺参数或培训操作人员。三、流程优化 消除冗余环节

1、订单处理自动化

四、智能订单录入

预设模板或下拉菜单选项,减少人工输入错误,快速生成订单信息(如材质、尺寸、交货期)。2、全程跟踪与预警

通过甘特图或流程进度条实时显示订单状态,延迟时自动通知相关部门(如采购补料、维修设备),确保按时交付。采购与供应链协同

1、集成采购管理

与库存模块联动,自动检查库存不足时触发采购申请,并同步更新供应商交货时间,优化采购计划。2、供应商评估

记录供应商交货准时率、质量合格率等数据,辅助筛选优质合作伙伴,降低供应链风险。生产排程智能化

1、动态排产

根据订单优先级、设备产能、物料库存等多维度数据,自动生成最优生产计划,并实时调整以适应需求变化。2、资源冲突预警

检测设备、人力等资源分配冲突,提前协调解决,避免生产停滞。五、团队协作 打破信息孤岛

1、集中式任务管理

六、统一任务看板

所有团队成员在同一平台查看任务清单、截止日期、优先级及负责人,防止任务遗漏或重复。2、移动端支持

通过APP或网页端随时随地更新任务进度,支持拍照上传现场问题,提升沟通效率。实时沟通与文件共享

1、内置协作工具

集成留言板、讨论区、文件库等功能,团队成员可快速共享设计图纸、工艺文件、检测报告等,减少邮件往返。2、版本控制

自动保存文件修改历史,避免因版本混乱导致生产错误。绩效评估与激励

1、数据化考核

基于任务完成率、质量合格率、工时利用率等指标,自动生成个人或团队绩效报告,为奖惩提供依据。2、可视化看板

通过仪表盘展示关键绩效指标(KPI),激发团队竞争意识,提升整体效率。七、数据驱动决策 从经验到科学管理

1、多维度数据分析

八、生产报表

生成订单汇总、产能利用率、设备故障率等报表,帮助管理层快速掌握生产状况。2、趋势预测

分析历史数据,预测未来需求、库存水平或成本变化,提前制定应对策略。成本管控精细化

1、成本核算自动化

集成财务模块,自动计算原材料、人工、设备折旧等成本,生成利润分析报告。2、成本优化建议

通过对比不同生产方案的成本数据,推荐最优路径,降低运营成本。客户满意度提升