不锈钢项目质量与成本管理:项目管理软件的角色

发布于 2025-10-30 03:38:42

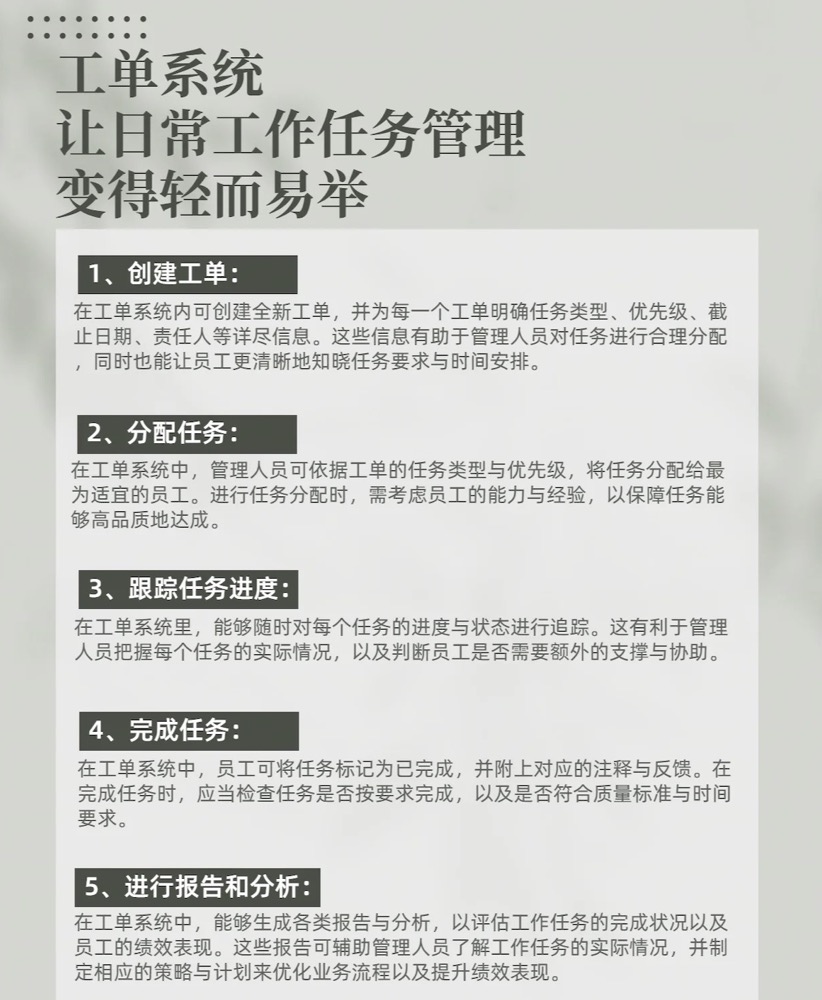

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在不锈钢项目质量与成本管理中,项目管理软件通过集成化功能模块、动态监控机制及数据分析能力,成为优化资源分配、控制成本偏差、提升质量合规性的核心工具。以下从质量与成本管理的关键场景出发,分析项目管理软件的具体作用

一、质量管理的精细化控制

1、标准固化与流程规范

项目管理软件可内置不锈钢行业质量标准(如材料成分、焊接工艺、表面处理等),通过预设检查清单和流程模板,确保每个环节符合规范。例如,在施工阶段,系统可强制要求上传焊接记录、无损检测报告等文件,避免人为疏漏。

2、实时质量监控与预警

通过物联网设备或移动端应用,软件可实时采集现场数据(如温度、压力、尺寸精度),并与预设阈值对比。一旦超标,系统立即触发预警,通知相关人员处理。例如,某不锈钢幕墙工程中,软件通过BIM模型碰撞检测,提前发现12处安装冲突,减少返工成本30%。

3、质量追溯与改进闭环

软件可记录全生命周期质量数据,生成可追溯的报告。当出现质量问题时,系统能快速定位责任环节,并支持PDCA(计划-执行-检查-处理)循环改进。例如,某企业通过分析历史数据,发现某批次材料腐蚀率超标,最终追溯至供应商工艺缺陷,避免后续损失。

二、成本管理的动态优化

1、预算编制与资源分配

项目管理软件支持WBS(工作分解结构)功能,将总成本分解至材料、人工、设备等细项,并结合资源日历分配资源。例如,系统可模拟不同施工方案的成本差异,帮助选择最优方案。某不锈钢管道项目通过软件优化排产,减少设备闲置时间20%,节省租赁成本15万元。

2、成本监控与偏差分析

软件可实时对比实际成本与预算,生成挣值分析(EVM)图表。当成本偏差(CV)或进度偏差(SV)超限时,系统自动预警并提供调整建议。例如,某项目因材料价格波动导致成本超支,软件通过替代材料推荐功能,降低采购成本8%。

3、风险管理与应急储备

软件可识别成本风险(如供应链中断、设计变更),并计算应急储备需求。例如,系统通过蒙特卡洛模拟预测项目成本分布,建议预留5%的应急资金,最终实际超支控制在3%以内。

三、质量与成本的协同管理

1、成本-质量平衡决策

项目管理软件可建立质量成本模型,量化预防成本、鉴定成本、内部故障成本和外部故障成本。例如,某企业通过软件分析发现,增加10%的预防成本(如员工培训)可降低30%的返工成本,最终实现总成本下降15%。

2、多项目资源优化

对于同时开展多个不锈钢项目的企业,软件可跨项目调配资源(如共享设备、人员),避免重复采购。例如,某集团通过软件统筹管理3个项目的钢材需求,减少库存积压200吨,节省资金800万元。

3、数据驱动的持续改进

软件可积累历史项目数据,形成成本与质量的知识库。例如,通过分析10个类似项目的成本构成,系统推荐采用自动化焊接设备,使单项目人工成本降低25%,同时焊接合格率提升至99%。

四、典型应用场景案例

1、上海某不锈钢幕墙工程

引入BIM+项目管理软件后,设计阶段碰撞检测减少返工成本120万元,施工阶段通过实时质量监控将验收合格率从92%提升至98%。2、某制造业不锈钢管道项目

利用软件优化排产和资源分配,使项目周期缩短15%,成本控制在预算的95%以内。3、某国际工程公司

通过多项目管理模块统筹全球项目,实现钢材采购成本集中谈判降低8%,设备利用率提高30%。五、结论

项目管理软件通过标准化流程、实时监控、数据分析和风险预警,实现了不锈钢项目质量与成本的动态平衡。其价值不仅体现在单项目的效率提升,更在于通过知识积累和资源优化,推动企业从“经验管理”向“数据驱动管理”转型,最终提升市场竞争力。对于不锈钢行业这类资金密集、工艺复杂的领域,项目管理软件已成为不可或缺的数字化工具。