利用项目管理软件实现安全鞋生产任务的合理分配

发布于 2025-10-14 21:38:54

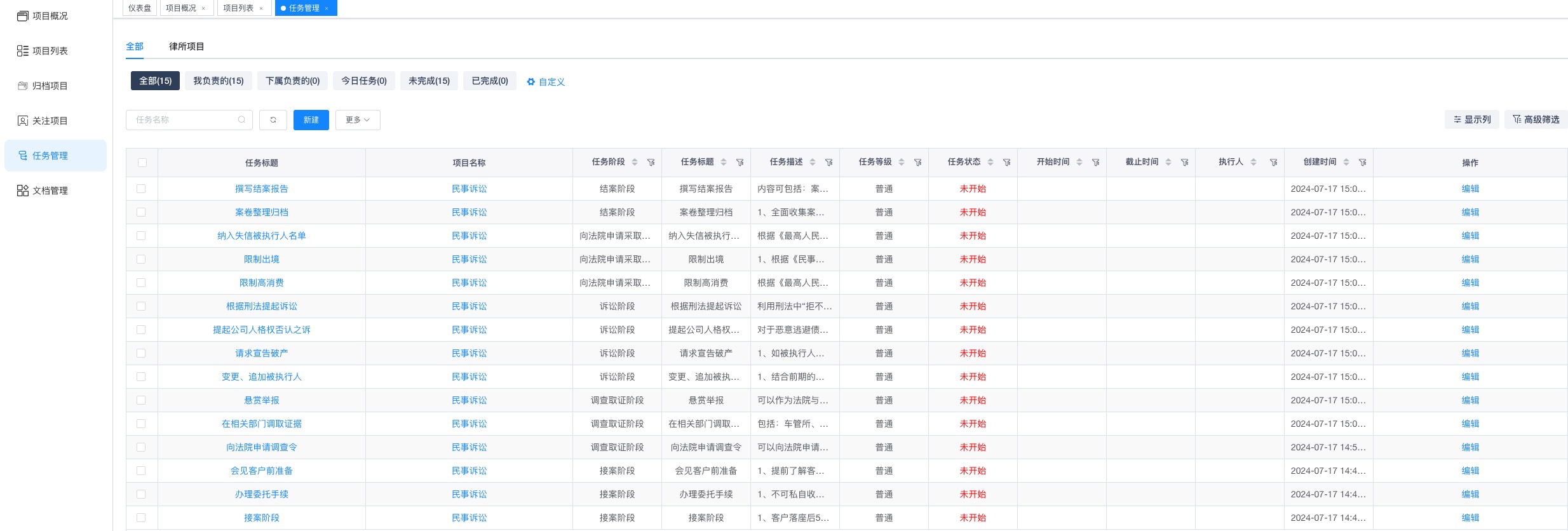

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

利用项目管理软件实现安全鞋生产任务的合理分配,需结合生产流程特点、资源管理需求及团队协作机制,通过系统化工具实现任务透明化、资源优化和进度可控。以下是具体实施步骤及关键功能应用

一、需求分析与任务拆解

1、明确生产流程

将安全鞋生产拆解为关键阶段 原材料采购、裁剪、缝制、注塑成型、组装、质检、包装。

定义各阶段输入输出(如裁剪需布料规格,注塑需模具型号)。

任务颗粒度划分

使用项目管理软件的

1、任务分解结构(WBS)

功能,将大任务拆解为可分配的子任务(如“缝制前帮”细分为“准备缝纫机”“调试线迹”“缝制50双”)。设置任务依赖关系(如“裁剪完成”是“缝制”的前置条件)。

二、资源分配与技能匹配

1、资源库建设

在软件中录入人员信息 姓名、工种(裁剪工、缝纫工等)、技能等级、可用工时、历史效率数据。

录入设备信息 机器型号、产能、维护状态(如注塑机A每日最大产量200双)。

智能分配算法

利用软件

1、资源分配功能

,根据任务需求自动匹配资源三、技能优先

将“注塑成型”任务分配给持有特种设备操作证的工人。2、负载均衡

避免某工人连续加班,通过算法分散高负荷任务。3、设备约束

若某裁剪机故障,系统自动将任务转移至备用设备。四、进度监控与动态调整

1、可视化看板

使用

五、甘特图

或六、看板视图

展示任务进度颜色标记任务状态(绿色=完成,黄色=进行中,红色=延期)。

拖拽调整任务时间轴,实时更新依赖关系。

风险预警机制

设置

1、关键路径

提醒 若“质检”环节延迟,系统自动通知相关人员。配置

2、阈值告警

当某工人累计工时超过安全值(如10小时/天),触发预警。动态重分配

突发情况(如设备故障、人员请假)时,通过软件

1、快速重新分配

功能系统推荐替代资源(如空闲的B线缝纫工)。

生成调整方案并同步通知团队。

七、团队协作与沟通

1、任务看板与评论

在任务详情页添加

八、实时评论区

,工人可上传问题照片(如缝线断裂)。使用@功能直接通知负责人,减少邮件/电话沟通。

移动端支持

通过APP接收任务提醒、扫码报工(如缝纫工完成10双后扫码更新进度)。

现场问题即时拍照上传,管理层远程审批解决方案。

九、数据分析与持续优化

1、效率指标追踪

生成报表 人均产量、设备利用率、任务延期率。

对比不同班次/工人的效率,识别瓶颈环节(如注塑环节耗时占比30%)。

模拟优化

使用软件

1、模拟功能

测试不同分配方案方案A 增加1名质检员,预测延期率下降15%。

方案B 调整班次,预测设备利用率提升20%。

十、软件选型建议

1、制造业专用软件

Siemens NX MOM 集成生产执行系统(MES),适合复杂工艺流程。

2、Epicor ERP

包含资源规划模块,支持多工厂协同。通用项目管理工具

1、Microsoft Project

适合传统甘特图管理,需二次开发资源匹配功能。2、Jira + Advanced Roadmaps

灵活自定义工作流,适合敏捷生产模式。轻量级协作工具

1、Trello

简单看板管理,适合小型团队快速上手。2、Asana

支持任务依赖和资源加载视图。某安全鞋工厂通过Zoho Projects实现

任务分配时间从4小时/天缩短至1小时。

设备利用率从65%提升至82%。

延期率从18%降至5%。

关键成功因素

前期充分培训工人使用移动端报工。

定期校准系统中的效率参数(如单双缝制时间从12分钟调整为11分钟)。

管理层每日查看关键指标仪表盘,及时干预异常。

通过项目管理软件,安全鞋生产可实现从“经验驱动”到“数据驱动”的转型,在保证质量的前提下,最大化资源利用效率。