项目管理软件如何提升棉纺织品设计项目成功率

发布于 2025-09-10 05:39:00

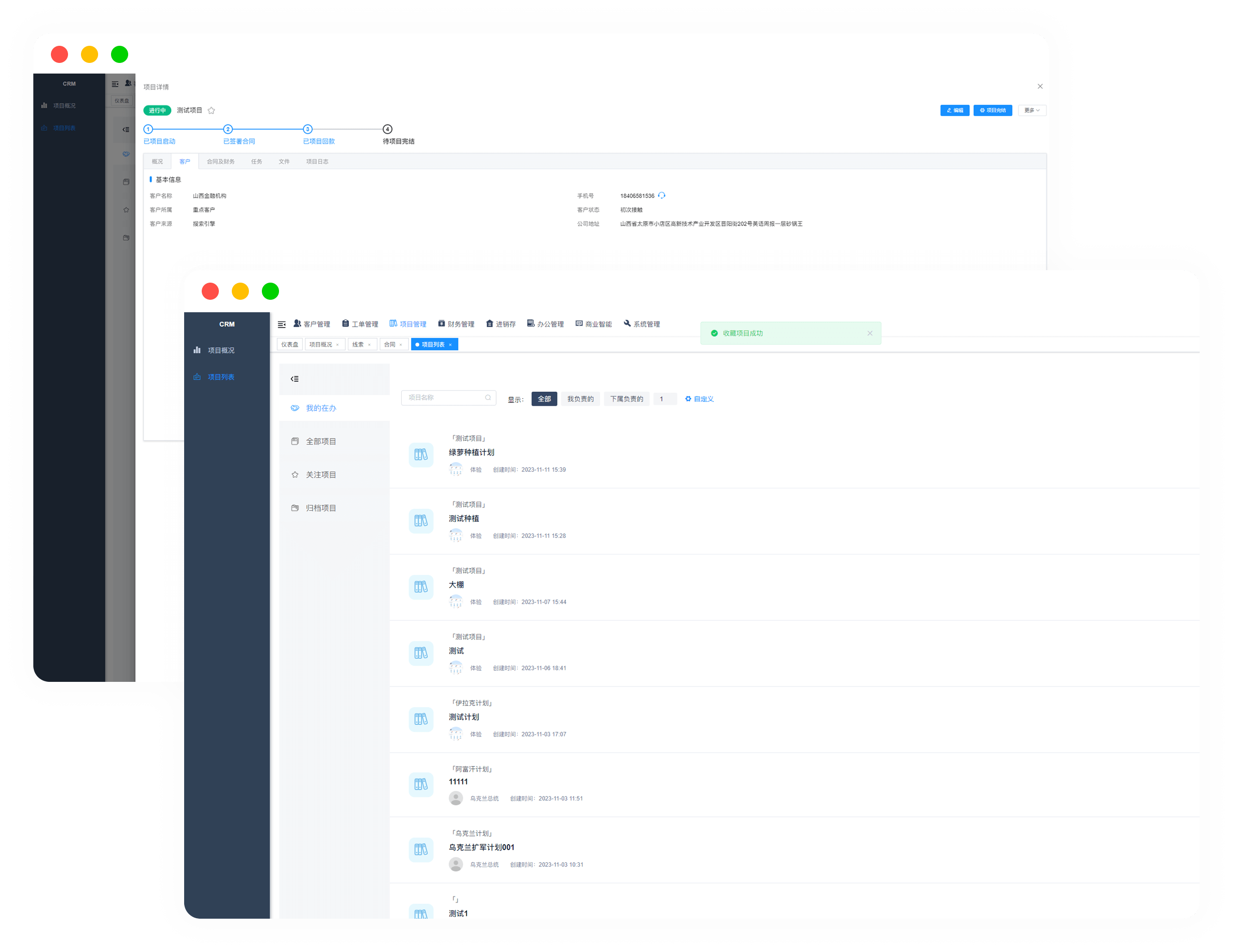

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在棉纺织品设计项目中,项目管理软件通过整合资源、优化流程、强化协作与风险控制,能够显著提升项目成功率,具体体现在以下核心方面

一、资源整合与高效分配,降低试错成本

棉纺织品设计涉及面料选择、工艺试验、打样调整等多环节,资源浪费或分配不当易导致成本超支或周期延长。项目管理软件通过以下功能实现资源优化

1、需求与库存联动

软件可对接面料库管理系统,实时显示库存面料种类、数量及成本。设计师选择面料时,系统自动提示库存可用性,避免重复采购或因缺料导致的生产中断。例如,某企业通过软件整合面料库后,采购成本降低15%,打样周期缩短30%。

2、工艺参数标准化

将纺纱工艺、织造密度、染色配方等参数录入软件,形成标准化工艺库。设计师调用历史工艺时,系统自动匹配设备参数,减少因参数错误导致的次品率。某企业应用后,工艺调整次数减少40%,一次合格率提升至92%。

3、设备与人力协同

软件可关联生产设备状态(如织机运行效率、染缸温度控制)及人员技能标签,智能分配任务。例如,将高难度提花设计分配给熟练技师,同时避开设备检修时段,确保任务按时完成。

二、流程标准化与可视化,缩短开发周期

棉纺织品设计流程复杂,从概念到量产需经历设计、打样、评审、修改、定版等环节,传统管理易因沟通不畅导致返工。项目管理软件通过以下功能实现流程优化

1、任务分解与甘特图监控

将设计项目拆解为“面料筛选→图案设计→打样制作→色牢度测试→客户确认”等子任务,通过甘特图直观展示各环节时间节点及依赖关系。例如,某品牌通过软件监控发现色牢度测试延迟,及时调整资源,使整体周期缩短25%。

2、版本控制与历史追溯

软件自动保存设计文件修改记录,支持版本对比。当客户提出修改需求时,设计师可快速定位历史版本,避免重复劳动。某企业应用后,设计返工率降低35%,客户满意度提升20%。

3、自动化审批流程

设定打样、定版等关键节点的审批规则,如“色差超过3级需重新打样”。系统自动触发审批邮件,相关人员在线签署意见,减少线下沟通时间。某企业通过自动化审批,流程周期从5天缩短至2天。

三、跨部门协作与实时沟通,减少信息孤岛

棉纺织品设计需设计、生产、采购、销售等多部门协同,传统沟通方式易导致需求误解或执行偏差。项目管理软件通过以下功能强化协作

1、统一信息平台

集成设计稿、工艺单、测试报告等文件,各部门在同一个平台查看和评论。例如,销售部门上传客户反馈后,设计部门可立即调整方案,避免信息传递失真。

2、实时沟通与任务指派

软件内置即时通讯功能,支持@相关人员或分配子任务。例如,当打样出现色差时,设计师可直接@染色工程师,并上传对比照片,快速解决问题。

3、移动端协同

支持手机或平板访问,设计师可随时上传现场照片(如面料手感、织物结构),生产部门实时反馈工艺可行性,实现“设计-生产”无缝衔接。

四、数据驱动决策,降低市场风险

棉纺织品市场趋势变化快,设计需兼顾创意与商业可行性。项目管理软件通过以下功能支持数据驱动决策

1、历史项目数据分析

软件可统计过往项目数据,如“某类图案的市场接受度”“某面料的生产成本”。设计师参考数据后,可优先选择高成功率方案,减少盲目试错。

2、供应链风险预警

对接面料供应商系统,实时监控原材料价格、交货期。当某面料价格波动超过阈值时,系统自动提醒设计师考虑替代方案,避免成本失控。

3、客户反馈整合

软件可集成销售系统数据,分析客户对颜色、图案、功能的偏好。例如,某企业通过软件发现“莫兰迪色系”需求增长30%,及时调整设计方向,单款销量提升50%。

五、风险管理与应急响应,保障项目交付

棉纺织品设计项目常面临面料缺货、工艺失败、客户变更等风险。项目管理软件通过以下功能实现风险可控

1、风险库与预警机制

建立常见风险库(如“面料缩水率超标”“印花对位不准”),设定预警阈值。当风险指标接近临界值时,系统自动触发预警,提示团队采取措施。

2、应急预案管理

针对高风险环节(如染色),制定备用工艺方案。当主方案失败时,软件可快速调取备用方案,减少停工时间。例如,某企业通过备用工艺将染色返工率从15%降至5%。

3、变更管理流程

客户提出设计变更时,软件自动评估对成本、周期的影响,并生成变更单。相关人员在线审批后,系统同步更新任务计划,确保变更可控。