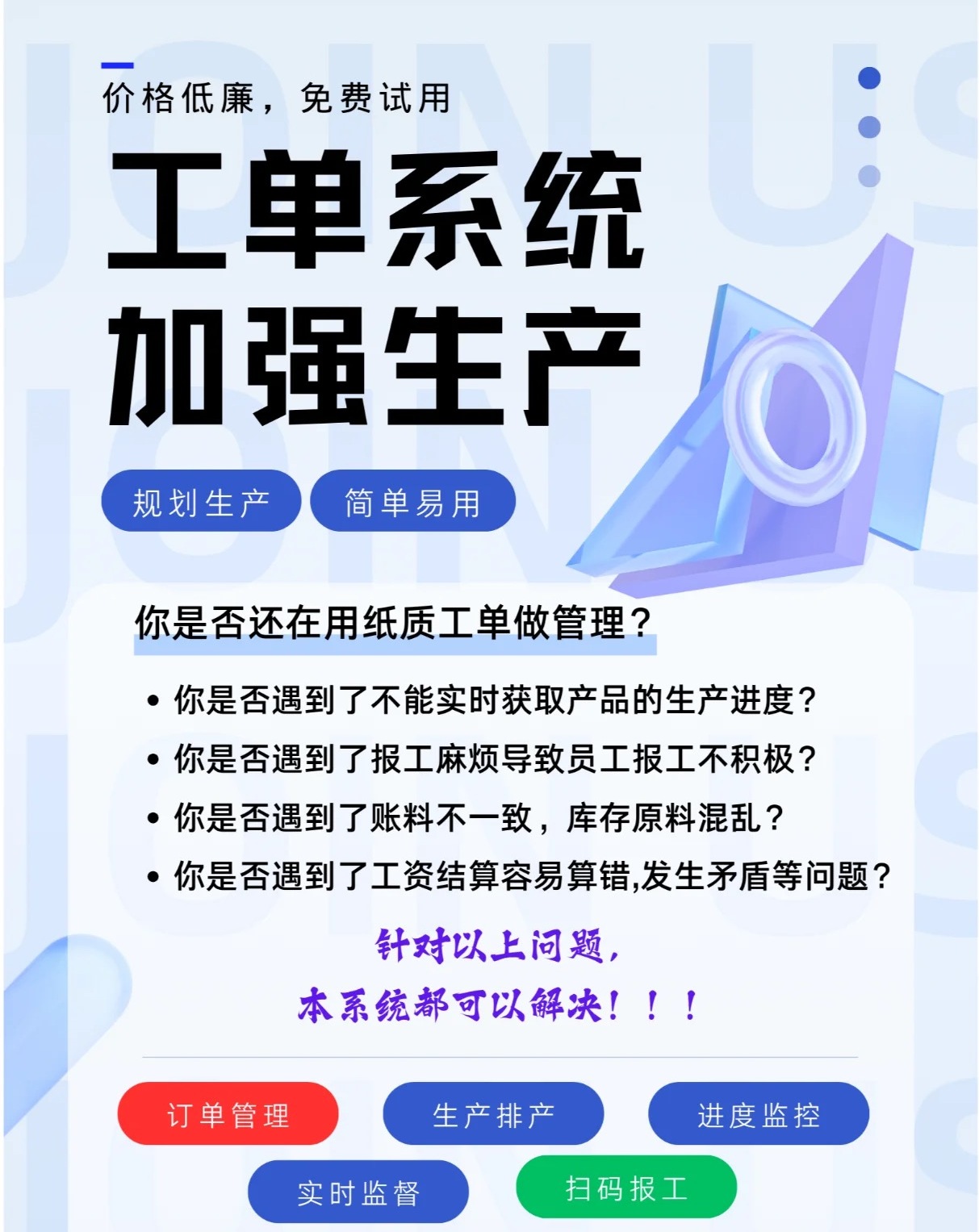

家具生产中的工单管理软件:实时数据的力量

发布于 2025-09-19 16:43:11

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

在家具生产中,工单管理软件通过实时数据实现了生产流程的透明化、资源的最优配置和决策的科学性,显著提升了生产效率、产品质量和市场竞争力。以下从实时数据的作用、软件功能、实际效益三个维度展开分析

一、实时数据 穿透生产黑箱的核心

家具生产涉及订单拆解、原材料采购、开料、加工、组装、质检、入库等多个环节,传统管理依赖人工统计和经验调度,易出现信息滞后、资源错配等问题。工单管理软件通过实时数据采集与分析,构建了“订单-工单-设备-人员-库存”的全链路可视化体系

1、生产进度透明化

系统实时追踪每个工单的状态(如待加工、加工中、已完成),结合设备传感器数据,精准计算各环节耗时。例如,某定制家具企业通过软件发现某款衣柜的封边工序平均耗时比标准多20%,经分析是设备参数设置问题,调整后效率提升15%。

2、异常预警与快速响应

当设备故障、物料短缺或工单延误时,系统立即触发预警。如某企业通过软件设置“开料机停机超10分钟”自动报警,维修团队可提前准备配件,将停机时间从30分钟缩短至8分钟。

3、动态排程优化

基于实时数据,系统可自动调整生产顺序。例如,紧急订单插入时,软件通过分析设备空闲率、物料齐套性,重新排程,确保原订单延误不超过5%。

二、工单管理软件的核心功能

1、工单全生命周期管理

三、创建与分配

根据订单BOM(物料清单)自动生成工单,按设备技能、工人负荷智能分配。2、执行与追踪

工人通过移动端扫码报工,系统实时更新进度,支持图片/视频上传质检结果。3、闭环与归档

工单完成后自动生成成本报表,关联设备损耗、物料消耗数据,为成本分析提供依据。四、资源协同与优化

1、物料管理

实时监控库存水位,当某类板材库存低于安全值时,自动触发采购申请,避免停工待料。2、设备管理

记录设备运行时长、故障次数,预测维护周期。如某企业通过软件发现某台CNC机床故障率与加工硬度相关,调整加工任务后,设备寿命延长20%。3、人力管理

分析工人技能与效率,优化排班。例如,将高精度打磨任务分配给熟练工,新员工负责简单工序,整体合格率提升12%。五、数据分析与决策支持

1、效率分析

生成“工单完成率-设备利用率-人均产出”三维报表,定位瓶颈环节。2、成本分析

精确计算每个工单的物料、人工、能耗成本,支持按产品、客户、订单维度分析利润。3、质量追溯

通过工单号关联原材料批次、加工参数、质检记录,实现全链条追溯。如某企业通过软件快速定位某批次椅子开裂问题,发现是胶水固化温度不足,调整工艺后客诉率下降80%。六、实际效益 数据驱动的生产革命

1、效率提升

某中型家具厂引入工单管理软件后,生产周期从平均15天缩短至10天,订单交付准时率从75%提升至92%。

通过实时数据优化排程,设备利用率从65%提高至82%,减少闲置时间。

七、成本降低

精准物料需求预测使库存周转率提升30%,年节约仓储成本50万元。

动态排程减少加班工时,人工成本下降18%。

八、质量与客户满意度

实时质检数据反馈使产品一次合格率从88%提升至95%,返工率下降60%。

客户可通过端口实时查看订单进度,投诉率降低40%,复购率提升25%。

九、管理决策升级

管理层通过数据看板快速识别高利润产品,调整生产策略。例如,某企业发现简约风书桌毛利率比复古款高10%,将产能倾斜后,月利润增加15万元。

历史数据沉淀为工艺优化库,新员工培训周期从3个月缩短至1个月。

十、典型案例 从“经验驱动”到“数据驱动”

某定制家具企业曾依赖手工排产,导致订单延误率高达30%。引入工单管理软件后

1、实时排产

系统根据设备状态、物料齐套性自动生成日计划,延误率降至5%。2、异常响应

当某批次五金件延迟到货时,软件自动调整涉及工单的加工顺序,确保整体进度不受影响。3、成本透明

通过工单关联能耗数据,发现某台封边机单位产品能耗比其他设备高20%,经维护后年节约电费8万元。4、客户体验

客户可通过APP查看家具生产进度,投诉处理时效从48小时缩短至2小时。随着AIoT技术发展,工单管理软件将进一步融合

1、预测性维护

通过设备振动、温度等实时数据,提前预测故障,减少非计划停机。2、智能排产

结合市场需求预测、供应链波动,动态生成最优生产计划。3、数字孪生

构建虚拟生产线,模拟不同排产方案的效果,降低试错成本。

结语 在家具行业同质化竞争加剧的背景下,工单管理软件通过实时数据赋予企业“透视生产”的能力,将经验决策转化为数据决策,成为提升效率、降低成本、增强客户粘性的关键工具。对于追求精细化管理的家具企业而言,这不仅是技术升级,更是生产模式的革命。