如何借助项目管理软件优化高性能合金生产流程

发布于 2025-10-31 04:38:54

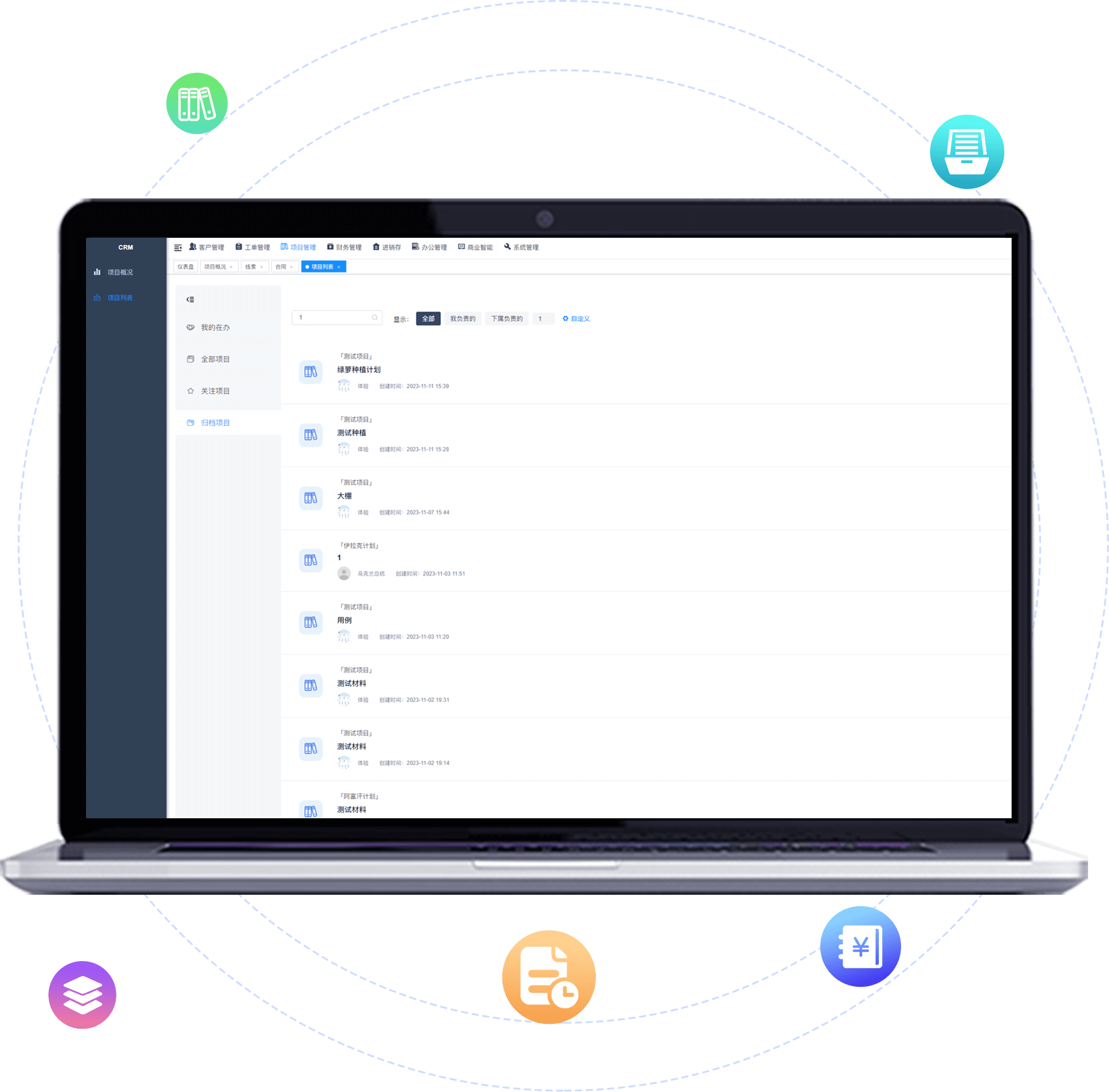

CRM客户管理系统主要模块有客户管理模块(公海、线索、线索池、跟进记录、报价单、合同管理、回款管理)、项目管理模块(完全自定义表单流程)、工单模块(完全自定义表单流程)、员工管理(不同权限设置)、进销存、财务管理等。

核心功能有:查重功能,批量导入导出,回收站、微信报单等。

演示账号可查看所有功能,联系我们:18303410875(同微信)

高性能合金生产流程复杂,涉及原料管理、工艺控制、质量检测及供应链协同等多个环节,传统管理方式易出现信息不畅、资源分配低效等问题。借助项目管理软件,可通过流程标准化与自动化、资源动态优化、实时监控与预警、多环节协同管理四大核心功能,系统性提升生产效率与产品质量。以下是具体优化路径及实施要点

一、流程标准化与自动化 减少人为误差,提升执行效率

1、工艺流程可视化

通过软件绘制生产流程图,明确各环节标准操作程序(SOP),例如熔炼温度控制、热处理时间节点等。团队可实时查看流程进度,避免因信息断层导致的操作偏差。

2、自动化任务分配

根据工艺要求自动分配任务至设备或人员,例如

熔炼阶段 系统根据合金成分自动匹配炉温曲线;

加工阶段 数控机床接收软件指令,自动调整切削参数。减少人工干预,降低操作失误率。

数据驱动的工艺优化

集成历史生产数据,通过算法分析工艺参数与产品性能的关联性。例如

发现某批次合金硬度不足时,追溯熔炼时间、冷却速率等数据,优化后续工艺;

基于机器学习模型预测最佳热处理温度,缩短试验周期。

二、资源动态优化 降低浪费,提升利用率

1、原料与库存管理

实时监控原料库存,自动触发补货申请,避免因缺料导致的生产中断;

根据订单需求动态调整原料配比,减少余料积压。

设备与人力调度

结合设备状态(如熔炉温度、机床负荷)和人员技能,智能分配生产任务;

预防性维护提醒 系统根据设备运行数据预测故障,提前安排检修,减少停机时间。

能源与成本管控

监控各环节能耗,识别高耗能环节(如长时间高温熔炼),优化工艺以降低单位产品能耗;

对比不同供应商的原料成本与质量,辅助采购决策。

三、实时监控与预警 快速响应异常,保障质量

1、关键参数实时采集

通过物联网传感器采集熔炼温度、加工尺寸、表面粗糙度等数据,上传至软件平台。例如

熔炼阶段 温度偏差超过±5℃时触发警报;

加工阶段 尺寸公差超出范围时自动停机调整。

质量追溯与改进

每批次产品绑定生产数据(原料批次、工艺参数、质检结果),实现全生命周期追溯;

质量问题发生时,快速定位根源(如某原料批次含硫量超标导致脆性增加),采取纠正措施。

绩效分析与持续改进

生成设备利用率、良品率、工艺稳定性等指标报告;

对比不同班次、产线的绩效数据,识别改进空间(如某班组良品率低因冷却速率控制不当)。

四、多环节协同管理 打破信息孤岛,提升供应链韧性

1、内部协同

研发、生产、质检部门共享数据,例如

研发部门调整合金成分后,软件自动更新生产参数;

质检部门发现缺陷时,系统同步通知生产部门调整工艺。

供应链协同

与供应商共享库存与需求预测,优化原料交付周期;

物流环节实时跟踪,确保原料按时到货,避免生产停滞。

客户协同

客户可通过软件查看订单进度,调整交付需求;

收集客户反馈,驱动产品迭代(如某客户要求更高耐腐蚀性,软件推送至研发部门优化配方)。

五、实施要点与案例

1、选择适配软件

优先支持工艺参数配置、物联网集成、数据分析功能的平台(如SAP、Oracle、定制化合金生产管理系统)。2、分阶段推进

先试点核心流程(如熔炼-热处理),再扩展至全流程。3、人员培训

确保操作人员掌握软件使用与异常处理流程。4、案例

某高温合金企业通过软件优化,熔炼温度控制精度提升30%,设备利用率提高25%,产品合格率从92%升至98%。六、总结

项目管理软件通过标准化流程、动态资源分配、实时监控与多环节协同,可系统性解决高性能合金生产中的效率低、质量波动、供应链断层等问题。企业需结合自身工艺特点选择软件功能,并持续迭代优化,以实现降本增效与质量提升的双重目标。